О взаимосвязи магнитных, акустических и механических характеристик, оцененных в процессе растяжения стальных образцов

Дубов А.А., Семашко Н.А., Привалов В.Ю. (ООО "Энергодиагностика")

Ботвина Л.Р., Цепелев А.Б. (ИМЕТ РАН)

Введение

Для оценки остаточного ресурса узлов и деталей в процессе эксплуатации используют методы неразрушающего контроля напряженного состояния, большинство из которых позволяют получать информацию лишь о среднем уровне внутренних напряжений, который, как правило, не превышает предела текучести. В то же время известно, что разрушение материала чаще всего происходит в локальных зонах концентрации напряжений, в которых интенсивно развиваются процессы коррозионного и усталостного повреждения. Размер таких зон меняется от микрометров до единиц миллиметров, а величина внутренних напряжений в них может значительно превышать не только предел текучести, но и предел прочности материала.

Для выявления зон концентрации напряжения в нагруженных конструкциях перспективно использовать методы магнитной памяти металла (МПМ) [1] и акустической эмиссии (АЭ) [2], но для практического применения этих методов необходимо установить взаимосвязь магнитных и акустических параметров с прочностными характеристиками, включающими пределы пропорциональности (σп.ц.), текучести (σ0,2) и прочности (σв).

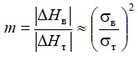

Ранее, в работах [1, 3] при испытании образцов из конструкционных сталей была установлена взаимосвязь отношения значений градиентов магнитного поля (|ΔH|), измеренных при достижении предела текучести (|ΔHт|) и предела прочности (|ΔHв|) с отношением предела прочности к пределу текучести:

Соотношение (1), отражающее эту взаимосвязь, было названо "энергетическим" [3, 4], поскольку градиент напряженности магнитного поля |ΔH| характеризует плотность магнитной энергии Wm, обусловленной механической энергией деформации при нагружении Wc:

|ΔH| ~ Wm(Wc).

В данной работе проведены механические испытания конструкционной углеродистой стали 20 в условиях растяжения при одновременном мониторинге магнитных и акустических свойств образцов методами МПМ и АЭ. Целью работы было определение корреляционных соотношений между МПМ- и АЭ-параметрами и прочностными характеристиками (σв, σт) стали.

Методика эксперимента

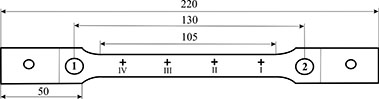

Исследования проводились на образцах из конструкционной углеродистой качественной стали 20 (ГОСТ 1050-88) в виде двойной лопатки с сечением рабочей части 10 × 2,33 мм (рис.1).

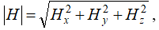

Испытания на растяжение выполняли на разрывной машине 1958У-10-1 при скорости перемещения подвижного зажима образца 2,5 мм/мин. Измерения собственного магнитного поля образца осуществляли по методике [1] с помощью четырех трехкомпонентных датчиков, установленных вдоль рабочей части образца в непосредственной близости от его поверхности на равном расстоянии друг от друга (рис.1). МПМ-датчики подключали к магнитометру типа ИКН-5М-32 с регистрирующим устройством и блоком памяти. По результатам, полученным с помощью трехкомпонентных датчиков, и соотношению

рассчитывали напряженность результирующего магнитного поля в каждой точке образца.

Для регистрации и обработки акустических импульсов использовали акустико-эмиссионную систему СДС 1008, которая включает в себя системный блок и персональный компьютер с программным обеспечением (ПО "Maestro"). Датчики АЭ устанавливали между зажимами испытательной машины и рабочей частью образца в точках 1 и 2 (рис.1).

Результаты и обсуждения

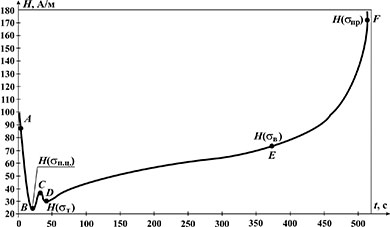

На рис.2 показан график изменения во времени результирующего магнитного поля H в ближайшей точке к месту разрыва образца (А – исходное состояние образца при нагрузке P=0).

С увеличением нагрузки напряженность магнитного поля H резко снижается (на участке А–В, рис.2), достигает двух минимумов в точках В, D и промежуточного максимума в точке С. Было обнаружено, что точки В, D соответствуют пределу пропорциональности и пределу текучести материала, оцениваемых путем анализа кривой деформации. Точка С соответствует зубу текучести на кривой деформации малоуглеродистой стали.

Дальнейшее увеличение напряженности поля H на участке D-E происходит в области равномерной деформации образца вплоть до достижения предела прочности σв. После этого наблюдается быстрый (степенной) рост значений H на участке Е-F до разрыва образца. Точка F на рис.2 соответствует истинному предельному значению напряжений σпр, которое можно оценить с учетом уменьшения площади поперечного сечения образца перед разрушением.

В работах [3–5] было показано, что по максимальному изменению (по модулю) напряженности магнитного поля |ΔH| на участке АВ можно определить место локализации деформации и, соответственно, место образования будущей шейки. В нашем случае максимальное изменение |ΔH| на участке АВ было зафиксировано датчиком III (рис.1), который, как оказалось впоследствии, был расположен вблизи места разрыва образца. Из сопоставления измеренной зависимости H(t) с кривой нагружения σ(ε) следует, что величина σп.ц. для данного образца составляет ~ 0,4σт.

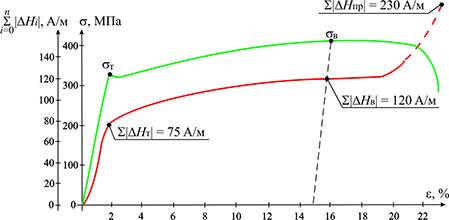

На основе приведенных на рис.2 данных был построен график суммированных модульных значений изменения напряженности результирующего поля ∑ni=0|ΔHi| от деформации (здесь |ΔHi| – изменение поля на выделенных (А–В, В–С и С–D) и последующих участках кривой H(t) продолжительностью по 50 секунд, n — количество участков). Построенный таким образом график, представленный на рис.3 совместно с кривой деформации для того же образца, позволил оценить модульные значения изменения суммарной напряженности магнитного поля ∑|ΔHт|, ∑|ΔHв| и ∑|ΔHпр|, отвечающие характерным точкам на кривой деформации: пределу текучести, пределу прочности и предельному значению напряжения в шейке образца в момент его разрушения.

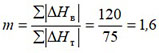

По полученным данным был оценен "магнитный показатель" m [1]:

Значение этого показателя оказалось близким квадрату отношения предела прочности к пределу текучести:

Таким образом, значения m, полученные по магнитным и механическим характеристикам, практически совпадают. Это означает, что, используя результаты стандартных испытаний образцов на растяжение и соотношение (1), можно определить предельное значение параметра m для реальных инженерных конструкций, изготовленных из того же материала.

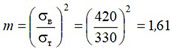

Рассмотрим теперь данные регистрации сигналов акустической эмиссии, полученные в процессе растяжения образца. На рис.4 представлены временные зависимости скорости счета (1) и суммарного счета импульсов АЭ (∑N) (2). На кривой 2 указаны точки, соответствующие пределу текучести σт и пределу прочности σв материала, оцененные по диаграмме растяжения.

Из рис.4 следует, что значение суммарного счета ∑N на пределе текучести равно ~ 175 импульсов, а на пределе прочности ~ 275 импульсов, а их отношение составляет: 275/175=1,57, что очень близко к величине показателя m, полученному из отношения (σв/σт)2.

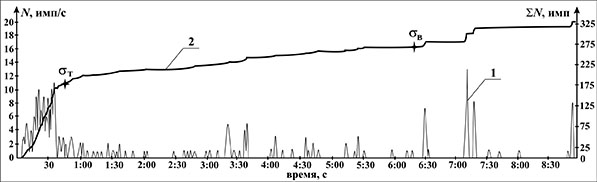

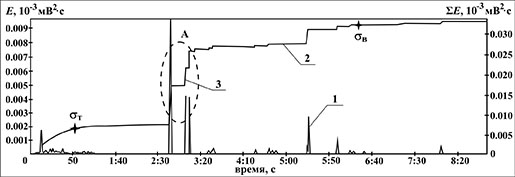

На рис.5 показана зависимость энергетических параметров сигналов АЭ от времени при растяжении образца. Сигналы 1 на рис.5 отображают энергию единичных сигналов во времени (Е), а кривая 2 отображает суммарную энергию (∑Е) АЭ за время растяжения образца. На кривой 2 указаны точки, соответствующие пределу текучести σт и пределу прочности σв образца.

Значение суммарной энергии импульсов АЭ на момент достижения предела прочности σв составляет ∑Ев=0,032, а среднее значение ∑ЕсрA на участке кривой 2 от предела текучести σт до зоны А (максимального энерговыделения) составляет 0,020 (см. рис.5). Таким образом, отношение ∑Ев/∑EсрA =0,032/0,020=1,6, что также близко к значениям m, полученным из соотношения (1) по данным магнитных измерений и механических испытаний.

Поскольку для определения величины магнитного показателя m по соотношению (1) использовали значения магнитного поля в области максимальной локализации деформации, близкой к месту разрыва образца, сопоставление параметров МПМ и АЭ проведено по данным измерений в области “шейки” образца.

Анализ локационной карты излучения акустических импульсов в процессе деформации образца показал, что зона А на рис.5, зафиксированная по источникам сигналов АЭ на участке кривой ∑Е между σт и σв, совпадает с местом локализации деформации и последующего разрыва образца. Факт совпадения положения одного из магнитных датчиков с местом локализации деформации обеспечил хорошее согласие численных данных, полученных по соотношению (1) с использованием результатов измерения параметров МПМ и АЭ при растяжении одного и того же образца.

Исследования выполнены при финансовой поддержке гранта Российского Научного Фонда (проект № 15-19-00237).

Выводы

1. Оценены значения изменения напряженности собственного магнитного поля и параметров акустической эмиссии в процессе растяжения образца из малоуглеродистой стали.

2. Показано, что отношение модульных значений напряженности магнитного поля в области локализации деформации, соответствующих пределу прочности и пределу текучести, близко квадрату отношения самих этих характеристик (предела прочности к пределу текучести).

3. Использование метода магнитной памяти позволяет оценивать истинное предельное напряжение разрушения.

4. Оценены значения отношения суммарной энергии импульсов АЭ до предела прочности в зоне локализации деформации к среднему значению этой характеристики. Показано, что это отношение также близко квадрату отношения предела прочности к пределу текучести.

5. Установленная взаимосвязь изменений физических характеристик с механическими свойствами может составить основу для количественной оценки поврежденности материала и остаточного ресурса реальных конструкций в процессе эксплуатации.

Литература

1. Дубов А.А., Дубов Ал.А., Колокольников С.М. Метод магнитной памяти металла и приборы контроля: Учебное пособие – 5-е изд. М.: ИД "Спектр", 2012. 395 с.

2. Семашко Н.А., Шпорт В.М. Акустическая эмиссия в экспериментальном машиностроении. М.: Машиностроение, 2002. 320 с.

3. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация - разрушение". Ч.I. Физические критерии предельных состояний металла. М.: ЗАО "Тиссо", 2007. 517 с.

4. Махутов Н.А., Дубов А.А., Денисов А.С. Исследование статических и циклических деформаций с использованием метода магнитной памяти металла // Заводская лаборатория, 2008, № 3. С. 42-46.

5. Власов В.Т., Дубов А.А. Физические основы метода магнитной памяти металла. М.: ЗАО "Тиссо", 2004. 424 с.